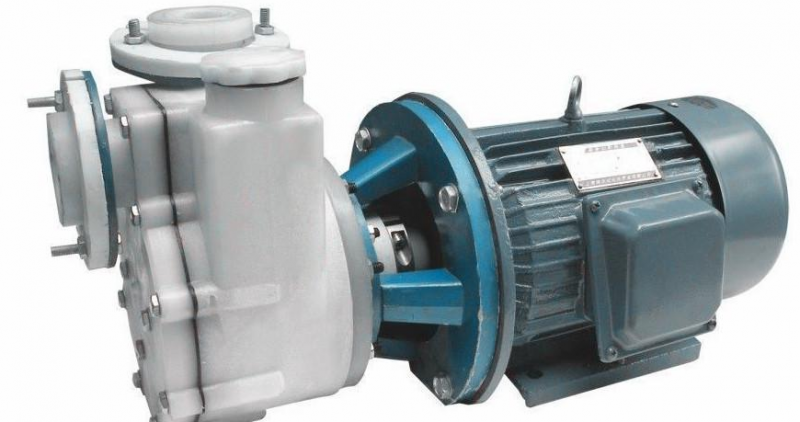

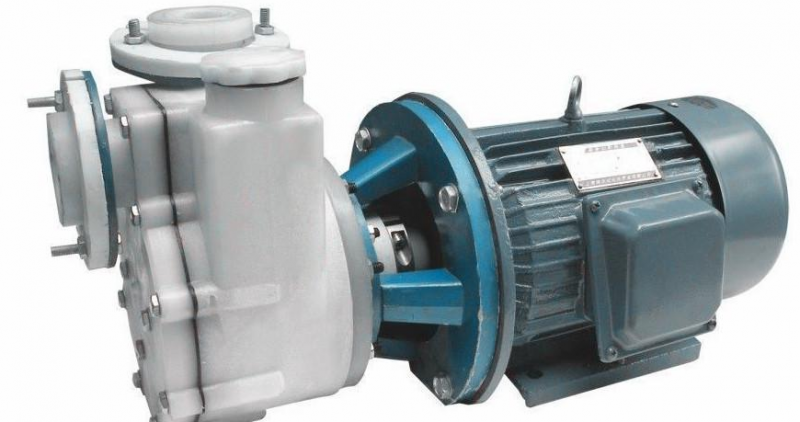

在半导体制造的流程中,氟化氢作为湿式蚀刻、化学气相沉积炉清洗等环节的核心材料,其使用量与排放量直接关联着行业的环境足迹。然而,随着全球对碳中和目标的推进,半导体企业正面临“零排放”的刚性约束。在此背景下,氟化氢泵凭借其耐腐蚀、密封性强、输送等特性,成为破解氟化氢回收难题、推动产业链绿色转型的关键设备。

一、氟化氢泵

1.耐腐蚀密封技术

半导体制造中,氟化氢的强腐蚀性对设备材料提出严苛要求。传统泵体因密封失效导致氟化氢泄漏,不仅造成原料浪费,更会释放有毒气体,威胁操作人员安全。而现代氟化氢泵采用哈氏合金、聚四氟乙烯内衬等材料,结合磁力驱动或双端面机械密封技术,实现“零泄漏”输送。

2.流量控制

在湿式蚀刻环节,氟化氢的过量使用会导致蚀刻液中氟离子浓度超标,增加废水处理成本。氟化氢泵通过变频调速技术,可根据工艺需求实时调整流量,将氟化氢用量控制在理论值的105%以内。

二、氟化氢回收技术

1.流化床结晶工艺

半导体废水中的氟离子若直接排放,会破坏水体生态平衡。湛清环保开发的FBC-FR结晶除氟技术,通过氟化氢泵将含氟废水输送至流化床反应器,在控制的pH值与温度条件下,氟离子与钙离子反应生成高纯度氟化钙晶体。该工艺氟去除率超90%,出水氟浓度稳定低于30mg/L,且回收的氟化钙纯度达90%以上,可重新用于氟化氢合成,形成“资源-产品-再生资源”的闭环。

2.膜分离与蒸馏耦合技术:高纯度氟化氢的再生

对于蚀刻工艺中产生的低浓度氟化氢废液,传统处理方式需消耗大量碱液中和,产生含氟盐污泥。而新型膜分离-蒸馏耦合系统,通过氟化氢泵将废液输送至耐腐蚀膜组件,分离出高浓度氟化氢溶液,再经蒸馏提纯至电子级标准(纯度≥99.99%)。

三、产业链协同

1.设备制造商与工艺端的深度联动

氟化氢泵的性能优化需紧密结合半导体工艺需求。

2.数字化运维

通过在氟化氢泵中嵌入物联网传感器,可实时监测振动、温度、腐蚀速率等参数,结合AI算法预测设备故障。

随着材料科学、数字孪生技术的融合,氟化氢泵将向“自修复、自适应、自优化”方向发展,推动半导体行业从“绿色制造”迈向“制造绿色”。当每一滴氟化氢都能在产业链中循环再生,半导体产业的“零排放”愿景将不再遥远。